Dây chuyền sản xuất cà phê hòa tan 2025: 5 hệ thống tốt nhất, đáng mua

Thị trường cà phê hòa tan đang tăng trưởng mạnh, kéo theo nhu cầu đầu tư vào dây chuyền sản xuất cà phê hòa tan hiện đại để đảm bảo chất lượng hương vị, năng suất và hiệu quả kinh tế. Trong bài này, chúng mình sẽ cùng đi từ hành trình của hạt cà phê thô đến sản phẩm hòa tan hoàn chỉnh, giải thích từng công đoạn kỹ thuật, nêu ví dụ về năng lực sản xuất và chi phí tham khảo để bạn dễ hình dung trước khi chọn hệ thống phù hợp.

1. Quy trình sản xuất cà phê hòa tan: Từ hạt đến thành phẩm

1.1 Các công đoạn chính trong dây chuyền

Hành trình của cà phê hòa tan bắt đầu bằng việc tiếp nhận và sàng lọc nguyên liệu: hạt cà phê xanh được kiểm tra về độ ẩm (thường 10–12%), tạp chất và nguồn gốc. Tiếp theo là rang, giai đoạn quyết định hồ sơ hương vị; trong công nghiệp, nhiệt độ lò rang thường dao động khoảng 180–230°C và thời gian được điều chỉnh theo công thức để đạt hạt rang sáng, trung bình hoặc đậm tùy dòng sản phẩm. Sau khi rang, cà phê được xay đến độ mịn phù hợp cho chiết xuất; độ mịn ảnh hưởng trực tiếp đến hiệu suất chiết và cấu trúc hương.

Giai đoạn chiết xuất sử dụng nước nóng và hệ thống bồn chiết xuất tuần hoàn để hòa tan các hợp chất hương vị và các chất hòa tan. Ở nhà máy, dung dịch cà phê ban đầu thường có nồng độ chất rắn hòa tan (TDS) ở mức vài phần trăm; sau đó dung dịch này được cô đặc bằng thiết bị cô đặc chân không để nâng nồng độ lên mức 30–60% chất rắn tùy công nghệ, chuẩn bị cho quá trình sấy. Việc cô đặc ở áp suất thấp giúp bảo toàn các hợp chất dễ bay hơi, giảm tổn thất mùi thơm.

1.2 Công đoạn sấy—biến dung dịch thành bột hoặc hạt

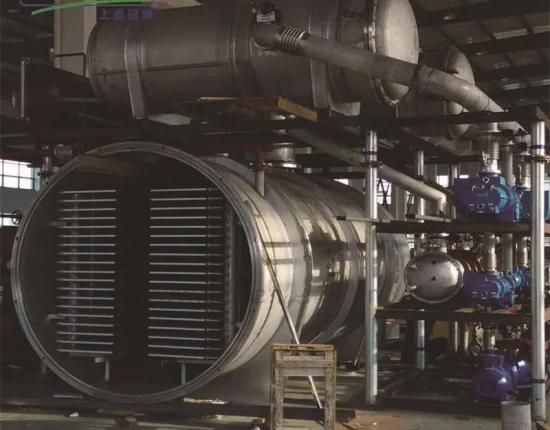

Sấy là khâu lõi trong sản xuất cà phê hòa tan. Hai công nghệ phổ biến nhất là sấy phun (spray drying) và sấy đông (freeze drying). Với sấy phun, dung dịch cô đặc được phun dạng sương vào buồng sấy nóng; nhiệt độ đầu vào thường 160–220°C và nhiệt độ đầu ra 80–90°C, tạo ra bột mịn, chi phí vận hành thấp hơn và phù hợp cho sản phẩm đại trà. Trong khi đó, sấy đông là công nghệ cao cấp: dung dịch được đóng băng rồi đưa vào lòng máy cô lập chân không để thăng hoa nước, quy trình này giữ lại hương thơm và màu sắc tốt nhất nhưng tốn thời gian (có thể 24–48 giờ một mẻ) và chi phí đầu tư/vận hành cao hơn.

1.3 Tạo hạt, tạo kết cấu và đóng gói

Sau khi sấy phun, nhà máy thường áp dụng bước kết tinh (agglomeration)—làm ẩm nhẹ rồi sấy lại để liên kết các hạt nhỏ thành hạt lớn hơn, giúp sản phẩm hòa tan nhanh, bớt bụi và có cảm quan tốt hơn khi pha. Cuối cùng là đóng gói trên dây chuyền tự động: bao bì được bơm khí N2 để loại oxy, kiểm soát hoạt độ nước (aw) dưới 0,2 để đảm bảo độ ổn định và thời hạn sử dụng thường 12–24 tháng tùy điều kiện bảo quản.

Ví dụ năng lực và chi phí tham khảo

Để minh họa: một dây chuyền cỡ nhỏ/mid-scale có thể đạt công suất 50–200 kg thành phẩm/giờ, phù hợp xưởng sản xuất địa phương. Dây chuyền công nghiệp lớn hơn có thể đạt 500–2.000 kg/giờ phục vụ thị trường xuất khẩu. Về chi phí đầu tư, một hệ thống sấy phun hoàn chỉnh (bao gồm bồn chiết, hệ thống cô đặc, sấy phun, đóng gói) có thể dao động từ vài tỷ đến vài chục tỷ đồng tùy công suất và mức độ tự động hóa; còn hệ thống sấy đông để làm cà phê hòa tan cao cấp thường có chi phí đầu tư cao hơn, có thể lên tới hàng chục đến hàng trăm tỷ đồng cho dây chuyền lớn. Những con số này mang tính tham khảo và còn phụ thuộc nhiều vào nhà cung cấp, tiêu chuẩn kỹ thuật và dịch vụ hậu mãi.

1.4 Yếu tố đảm bảo chất lượng xuyên suốt quy trình

Để đạt sản phẩm cuối cùng ổn định, cần kiểm soát chặt chẽ từng bước: chọn nguyên liệu nguồn gốc rõ ràng, công thức rang nhất quán, điều kiện xay và chiết xuất chuẩn hóa, kiểm soát nhiệt độ/áp suất trong cô đặc và sấy, cùng quy trình đóng gói bảo quản. Ngoài ra, hệ thống CIP để vệ sinh tự động, phòng thí nghiệm kiểm soát chất lượng tại chỗ và hồ sơ truy xuất nguồn gốc là những yếu tố quan trọng giúp nâng tầm một dây chuyền sản xuất cà phê hòa tan từ “đủ dùng” thành “đáng tin cậy” trên thị trường.

2. Cấu tạo của dây chuyền sản xuất cà phê hòa tan hiện đại

2.1 Các thiết bị máy móc thiết yếu và vai trò của từng khâu

Để hiểu rõ một dây chuyền sản xuất cà phê hòa tan hiện đại gồm những gì, mình thường hình dung nó như một chuỗi mắt xích: từ rang, xay, chiết xuất, cô đặc, sấy đến đóng gói — mỗi thiết bị đều đóng vai trò quyết định chất lượng cuối cùng. Ở khâu đầu, máy rang cà phê công nghiệp (phổ biến là loại 30–120 kg/mẻ cho xưởng vừa, hoặc 200 kg/mẻ cho nhà máy lớn) đảm bảo độ rang đồng đều; giá tham khảo máy rang công nghiệp có thể dao động từ 120 triệu đến 1,2 tỷ đồng tùy công suất và thương hiệu. Tiếp theo là máy xay công nghiệp với khả năng xử lý 100–300 kg/giờ, đảm bảo độ mịn ổn định cho quá trình chiết xuất.

Giai đoạn chiết xuất dùng hệ thống bồn và bơm chuyên dụng, thường là bồn từ 1.000–5.000 lít, kèm bộ lọc định kỳ để tối ưu hiệu suất chiết (độ hòa tan, hàm lượng hòa tan tổng—TDS). Sau chiết, hệ thống cô đặc chân không (evaporator/vacuum concentrator) giảm nước ở nhiệt độ thấp, bảo toàn hương thơm; thiết bị này có thể xử lý 500–2.000 lít dịch chiết mỗi giờ tùy cấu hình. Cuối cùng, phần lõi là máy sấy: với sấy phun (spray drying) phù hợp sản xuất đại trà, thiết bị có công suất trung bình cho ra 200–800 kg bột/ngày; nếu hướng tới sản phẩm cao cấp, sấy đông (freeze drying) giữ hương vị tốt hơn nhưng chi phí đầu tư cao hơn rất nhiều (từ vài trăm nghìn đến hàng triệu USD cho hệ thống công nghiệp lớn).

Sau sấy, nếu cần cải thiện cảm quan và độ hòa tan, dây chuyền sẽ bổ sung máy tạo hạt (agglomerator), và cuối cùng là máy đóng gói tự động (từ 30–120 gói/phút tùy loại). Một hệ thống hoàn chỉnh còn có hệ thống lọc, bơm, van điều khiển và đặc biệt là hệ thống CIP (Cleaning In Place) để đáp ứng tiêu chuẩn an toàn thực phẩm, giảm thời gian vệ sinh từ vài giờ xuống còn 30–60 phút cho cả cụm thiết bị chính.

2.2 Tự động hóa, IoT và lợi ích khi tích hợp công nghệ

Trong xu hướng 2025, tự động hóa và kết nối thông minh là điểm mấu chốt để một dây chuyền sản xuất cà phê hòa tan vận hành hiệu quả. Khi tích hợp PLC/SCADA, cảm biến nhiệt độ, độ ẩm, cảm biến TDS và hệ thống IoT, nhà quản lý có thể giám sát năng suất, tiêu thụ năng lượng và chất lượng sản phẩm theo thời gian thực. Thực tế cho thấy, dây chuyền được tự động hóa tốt giúp giảm 30–50% chi phí nhân công, giảm sai số mẻ và tiết kiệm năng lượng khoảng 15–25% so với vận hành thủ công.

Ví dụ cụ thể: một nhà máy trung bình muốn đạt 500 kg cà phê hòa tan/ngày có thể đầu tư một tổ hợp gồm máy rang 60 kg/mẻ, máy xay công suất 150 kg/giờ, bồn chiết 2.000 lít, hệ thống cô đặc chân không 1.000 lít/giờ, máy sấy phun công suất tương ứng và dây chuyền đóng gói tự động. Tổng vốn đầu tư cho dây chuyền spray drying loại này thường rơi vào khoảng 1,5–3 tỷ đồng, trong khi nếu chọn công nghệ sấy đông (freeze drying) để hướng tới phân khúc cao cấp, chi phí có thể tăng lên 10–30 tỷ đồng do chi phí thiết bị và vận hành cao hơn.

Cuối cùng, khi chọn mua thiết bị, đừng chỉ nhìn vào giá ban đầu. Chất lượng, dịch vụ hậu mãi, khả năng nâng cấp và tiêu thụ năng lượng mới là những yếu tố quyết định chi phí sở hữu toàn phần (TCO) của một dây chuyền sản xuất cà phê hòa tan. Chúng mình khuyên bạn nên làm việc với nhà cung cấp có kinh nghiệm, yêu cầu bản vẽ quy trình, demo thiết bị và bảo hành rõ ràng trước khi quyết định đầu tư.

3. Lợi ích khi đầu tư dây chuyền cà phê hòa tan chất lượng cao

Đầu tư vào một dây chuyền sản xuất cà phê hòa tan chất lượng cao không phải là chi tiêu thuần túy, mà là chiến lược nâng tầm thương hiệu và tối ưu hoá lợi nhuận. Mình thấy nhiều doanh nghiệp bước sang công nghệ hiện đại không chỉ để tăng sản lượng, mà còn để giữ trọn hương vị, nâng giá trị cảm nhận của sản phẩm — điều then chốt khi cạnh tranh trên phân khúc cao cấp.

3.1 Chất lượng sản phẩm ổn định và trải nghiệm người dùng tốt hơn

Hệ thống hiện đại, đặc biệt khi tích hợp sấy đông (freeze drying) hoặc quy trình cô đặc-chuẩn hoá, giúp giữ lại tối đa hương thơm, màu sắc và thành phần dễ bay hơi trong cà phê. Kết quả là sản phẩm hòa tan có hương vị gần với cà phê nguyên chất hơn, độ tan tốt hơn và thời hạn bảo quản dài hơn. Với khách hàng, đó là lý do họ sẵn sàng trả giá cao hơn cho một gói cà phê “đáng đồng tiền”.

3.2 Tăng năng suất, giảm thất thoát và nâng cao hiệu suất vận hành

Dây chuyền tự động, thiết kế tối ưu giúp tăng công suất đầu ra và giảm tỉ lệ phế phẩm. Thông thường, doanh nghiệp có thể thấy tăng năng suất từ 20–50% và giảm thất thoát 10–30% so với quy trình bán thủ công hoặc thiết bị cũ. Hệ thống thu hồi nhiệt và bơm chân không còn giúp tối ưu tiêu thụ năng lượng, giảm chi phí điện so với vận hành không tối ưu.

3.3 Tiết kiệm chi phí vận hành và rút ngắn thời gian hoàn vốn

Mức độ tự động hoá cao dẫn tới giảm nhân công trực tiếp (có thể giảm 30–60% chi phí nhân sự cho công đoạn vận hành). Kết hợp với giảm lãng phí nguyên liệu và tối ưu năng lượng (ước tính tiết kiệm 15–30% năng lượng so với hệ cũ), doanh nghiệp sẽ thấy chi phí trên mỗi kg thành phẩm giảm rõ rệt. Ví dụ minh họa (ước tính): nếu một cơ sở sản xuất 1.000 kg/tháng có thể tăng giá bán trung bình 15–25% nhờ chất lượng tốt hơn và đồng thời giảm chi phí vận hành 15%, lợi nhuận ròng có thể tăng lên vài trăm triệu đồng mỗi năm — con số đủ để rút ngắn thời gian hoàn vốn đầu tư ban đầu.

3.4 Nâng tầm thương hiệu, mở rộng phân khúc và giá bán

Sản phẩm đạt tiêu chuẩn cao dễ tiếp cận kênh phân phối chất lượng: cửa hàng cao cấp, xuất khẩu, OEM cho thương hiệu khác. Với công nghệ sấy đông hoặc quy trình kiểm soát tốt, doanh nghiệp có thể đưa ra dòng sản phẩm “đặc sản” hoặc cà phê hòa tan cao cấp, thường cho phép định giá cao hơn 30–100% so với sản phẩm đại trà. Đây chính là con đường tăng biên lợi nhuận bền vững.

3.5 Tuân thủ an toàn thực phẩm, truy xuất nguồn gốc và khả năng mở rộng

Dây chuyền chất lượng cao thường đi kèm hệ thống CIP, quản lý quy trình và tài liệu chuẩn, giúp doanh nghiệp dễ đạt các chứng nhận như ISO, HACCP. Việc này không chỉ bảo vệ người tiêu dùng mà còn mở cửa cho thị trường xuất khẩu. Hơn nữa, thiết kế modular, khả năng tích hợp AI/IoT cho phép mở rộng công suất theo nhu cầu mà không phải thiết kế lại toàn bộ nhà máy.

Kết luận ngắn

Nói tóm lại, đầu tư vào dây chuyền sản xuất cà phê hòa tan chất lượng cao mang lại lợi ích rõ ràng: nâng cao chất lượng sản phẩm, tăng năng suất, tiết kiệm chi phí và củng cố thương hiệu. Nếu chúng ta dự định vươn lên phân khúc cao hơn hoặc xuất khẩu, đây là khoản đầu tư chiến lược đáng cân nhắc — miễn là lựa chọn công nghệ và nhà cung cấp phù hợp với quy mô, ngân sách và mục tiêu phát triển.

4.1 Tiêu chí vàng khi chọn dây chuyền

Khi quyết định đầu tư vào dây chuyền sản xuất cà phê hòa tan, mình khuyên bạn nên cân nhắc đồng thời về công suất, công nghệ sấy, mức độ tự động hóa, chi phí toàn diện và uy tín nhà cung cấp. Công suất phải phù hợp với kế hoạch doanh nghiệp: một cơ sở thử nghiệm không nên mua hệ thống công suất nhà máy, trong khi doanh nghiệp hướng bán lẻ quốc gia cần chọn dây chuyền có khả năng mở rộng. Về công nghệ sấy, sấy phun thích hợp cho sản phẩm đại trà với chi phí vận hành thấp, còn sấy đông (freeze drying) dành cho phân khúc cao cấp muốn giữ tối đa hương vị. Đừng quên yêu cầu nhà cung cấp cung cấp hồ sơ năng lực, bảo hành, dịch vụ hậu mãi và các chứng nhận an toàn thực phẩm như ISO/HACCP — đó là bằng chứng về năng lực vận hành lâu dài.

4.2 5 hệ thống đáng mua cho năm 2025 (theo nhu cầu khác nhau)

Dưới đây là gợi ý 5 cấu hình dây chuyền mà mình thấy phù hợp với xu hướng năm 2025, kèm tham số và ước tính chi phí để bạn dễ so sánh.

1) Dây chuyền thử nghiệm / quy mô nhỏ (Dành cho startup)

Đây là lựa chọn cho thương hiệu mới bắt đầu thử nghiệm công thức và thị trường. Thông thường gồm máy rang công nghiệp nhỏ, máy xay, hệ chiết xuất cỡ nhỏ, cô đặc đơn giản và máy sấy phun mini. Công suất tham khảo khoảng 50–300 kg sản phẩm khô/ngày. Tổng chi phí đầu tư ước tính: 1–3 tỷ VND. Ưu điểm là vốn đầu tư thấp, thời gian triển khai nhanh; nhược điểm là năng suất giới hạn và chi phí đơn vị cao hơn so với quy mô lớn.

2) Dây chuyền trung bình (Dành cho doanh nghiệp địa phương mở rộng)

Bao gồm hệ chiết xuất công suất 500–2.000 L/h, hệ cô đặc chân không, sấy phun công nghiệp, hệ đóng gói bán tự động. Công suất đạt khoảng 1–5 tấn/ngày. Tổng chi phí ước tính: 5–20 tỷ VND. Đây là cấu hình cân bằng giữa chất lượng, năng suất và chi phí vận hành, phù hợp doanh nghiệp muốn mở rộng kênh bán lẻ và B2B trong nước.

3) Dây chuyền cao cấp sấy đông (Dành cho sản phẩm cà phê đặc sản)

Thiết kế cho những thương hiệu muốn hướng tới thị trường cao cấp. Gồm hệ chiết xuất chuẩn, cô đặc lạnh, tủ sấy đông công nghiệp và đóng gói hút chân không. Công suất thường thấp hơn sấy phun, khoảng 200–1.000 kg/ngày, nhưng chất lượng hương vị và giá bán lẻ cao hơn đáng kể. Đầu tư ban đầu lớn, ước tính 10–60 tỷ VND tùy quy mô. Nếu bạn nhắm vào phân khúc xuất khẩu hoặc khách hàng sẵn sàng trả phí cho chất lượng, đây là lựa chọn nên cân nhắc.

4) Dây chuyền lớn tích hợp tự động (Dành cho nhà máy công nghiệp)

Đây là hệ thống toàn diện, tích hợp tự động hoá, giám sát bằng PLC/SCADA, dây chuyền sấy phun công suất lớn, hệ tạo hạt (agglomeration) và đóng gói tự động. Công suất đạt 5–20 tấn/ngày hoặc hơn. Chi phí đầu tư có thể từ 20–80 tỷ VND, bù lại chi phí sản xuất đơn vị thấp, khả năng đáp ứng hợp đồng lớn và mở rộng thị trường nhanh.

5) Giải pháp linh hoạt kết hợp sấy phun + sấy đông (Hybrid)

Phù hợp cho doanh nghiệp muốn đa dạng hoá sản phẩm: dùng sấy phun cho sản phẩm phổ thông, sấy đông cho dòng cao cấp. Mô hình này đầu tư cao nhưng mang lại lợi thế cạnh tranh về dải sản phẩm. Công suất và chi phí biến thiên lớn, thường được thiết kế modular để mở rộng sau này. Mình thấy mô hình hybrid rất phù hợp với doanh nghiệp đã có thị phần và muốn nâng tầm thương hiệu trên 2025.

4.3 Lưu ý chi tiết khi đàm phán và triển khai

Khi thương thảo hợp đồng mua dây chuyền, bạn nên yêu cầu bản vẽ bố trí mặt bằng, lịch bảo hành chi tiết, hỗ trợ lắp đặt và đào tạo vận hành, cũng như thời gian cung ứng phụ tùng thay thế. Tính toán kỹ tổng chi phí sở hữu (TCO) bao gồm tiêu thụ năng lượng, chi phí nhân công, bảo trì định kỳ và hao hụt nguyên liệu. Về nhân sự, một dây chuyền trung bình cần tối thiểu 3–8 nhân viên vận hành kỹ thuật; dây chuyền lớn cần đội bảo trì chuyên trách. Về lợi tức đầu tư (ROI), hầu hết dây chuyền sấy phun quy mô trung bình có thể thu hồi vốn trong khoảng 2–4 năm nếu có hợp đồng đầu ra ổn định và quản lý chi phí tốt.

4.4 Kết luận ngắn trong phần này

Tóm lại, dây chuyền sản xuất cà phê hòa tan “tốt nhất” là dây chuyền phù hợp với chiến lược sản phẩm, ngân sách và năng lực vận hành của bạn. Nếu bạn cần, mình có thể giúp so sánh chi tiết các nhà cung cấp, ước tính chi phí vận hành cho từng kịch bản sản xuất và lập checklist kỹ thuật để đối chiếu khi thương thảo. Chúng ta nên quyết định dựa trên dữ liệu và kế hoạch phát triển, thay vì chỉ theo cảm tính hay giá rẻ ban đầu.

Đầu tư vào một dây chuyền sản xuất cà phê hòa tan là bước quyết định để nâng tầm thương hiệu và mở rộng thị trường. Sau khi phân tích quy trình, cấu tạo máy móc, lợi ích và các tiêu chí lựa chọn ở các phần trước, mình muốn nhấn mạnh rằng không có một giải pháp “một kích thước phù hợp cho tất cả”; thay vào đó, hãy chọn theo mục tiêu sản phẩm, quy mô và ngân sách của doanh nghiệp. Với quy mô nhỏ (200–500 kg/ngày) chi phí đầu tư ban đầu thường dao động khoảng 1–2 tỷ đồng, quy mô trung bình (1–2 tấn/ngày) có thể ở mức 3–7 tỷ đồng, còn dây chuyền công suất lớn (>5 tấn/ngày) và ứng dụng sấy đông, tự động hóa có thể cần 10–25 tỷ đồng hoặc hơn — những con số này mang tính tham khảo nhưng giúp chúng ta định hình kế hoạch tài chính ban đầu.

Về công nghệ, nếu mục tiêu là tối ưu chi phí và sản lượng đại trà thì sấy phun vẫn là lựa chọn hợp lý; còn nếu bạn muốn hướng tới phân khúc cao cấp, giữ trọn hương vị và nâng giá bán, sấy đông (freeze drying) đáng để cân nhắc mặc dù chi phí cao hơn. Bên cạnh đó, đầu tư vào tự động hóa, hệ thống CIP và giải pháp tiết kiệm năng lượng sẽ trả lại lợi ích dài hạn qua việc giảm nhân công, ổn định chất lượng và giảm tỷ lệ lãng phí. Khi so sánh nhà cung cấp, hãy ưu tiên những đơn vị có hồ sơ kỹ thuật rõ ràng, dịch vụ hậu mãi tốt và sẵn sàng hỗ trợ chạy thử (commissioning) — điều này thường quyết định được chất lượng sản phẩm đầu ra hơn cả thông số trên giấy.

Trước khi quyết định cuối cùng, mình khuyên các doanh nghiệp nên thực hiện một bản thử nghiệm mẫu (pilot run) với nguyên liệu của chính mình, đối chiếu hương vị, độ hòa tan và chi phí sản xuất theo từng công nghệ để có dữ liệu thực tế. Nếu cần, liên hệ chuyên gia hoặc nhà cung cấp uy tín để lập phương án đầu tư chi tiết, bao gồm cả chi phí bảo trì định kỳ và nâng cấp trong 3–5 năm tới.

Kết lại, lựa chọn một dây chuyền sản xuất cà phê hòa tan phù hợp không chỉ là bài toán chi phí mà còn là chiến lược nâng cao chất lượng và vị thế thương hiệu — hãy ưu tiên mục tiêu sản phẩm, khả năng mở rộng và dịch vụ hậu mãi để đầu tư hiệu quả.

- Cách rang xay cà phê ngon: 7 mẹo tại nhà 2025 — Bí quyết tốt nhất & lưu ý

- Mua cà phê tươi online: 7 gợi ý thương hiệu tốt nhất 2025, đáng mua

- Quy trình kỹ thuật trồng và chăm sóc cây cà phê cho năng suất cao

- Cà phê rang xay Đắk Lắk 2025: 7 loại tốt nhất, gợi ý đáng mua

- Cafe Arabica là gì? 9 Điểm khác biệt, hương vị & gợi ý mua 2026

Bài viết cùng chủ đề:

-

Cafe Arabica là gì? 9 Điểm khác biệt, hương vị & gợi ý mua 2026

-

Cà phê hạt Arabica là gì? 7 lưu ý và gợi ý chọn tốt nhất

-

Giá cà phê Arabica Sơn La 2026: bảng giá mới nhất và gợi ý đáng mua

-

Giá cà phê Arabica Lâm Đồng 2026: Bảng giá mới nhất + 5 gợi ý đáng mua

-

Giá cà phê Arabica Sơn La hôm nay: 5 gợi ý đáng mua

-

Giá cà phê Arabica hiện nay 2025: cập nhật & gợi ý mua tốt nhất

-

Mua cà phê ngon ở Buôn Ma Thuột: 7 địa chỉ tốt nhất & lưu ý 2025

-

Mùa cà phê 2025: 8 gợi ý vàng chọn mua, bảo quản và săn giá tốt

-

Mùa cà phê tháng mấy 2025: gợi ý tháng thu hoạch tốt nhất

-

Cà phê Moka giá bao nhiêu 2025: 7 gợi ý đáng mua & lưu ý

-

Cà phê Moka giá bao nhiêu 2025: Bảng giá, gợi ý 5 loại đáng mua

-

Cách pha cà phê Moka chuẩn: 7 bước + 9 lưu ý để uống ngon nhất

-

Top 10 ấm pha cà phê Moka 2025: gợi ý tốt nhất, đáng mua & lưu ý

-

Cà phê Moka Cầu Đất: 7 gợi ý mua 2025 — giá, chất lượng, đáng mua?

-

Cà phê Moka xuất xứ nước nào? 7 sự thật và gợi ý chọn mua 2025

-

Hạt Cà Phê Chồn: 7 Gợi Ý Mua Tốt Nhất 2025 + Lưu Ý Quan Trọng